Данная технология состоит: обработка предварительная – все шейки вала проходят расточку за один подход, что обеспечивает соосность; завершающая операция – алмазная развертка. Описанная технология была основана на следующем: во время получения окончательных габаритных размеров подшипника, должны быть выдержаны такие характеристики как качество поверхности и зазоры. При такой операции как расточка, данные параметры обеспечиваются точностью установки режущего инструмента, правильностью заточки инструмента, режимами обработками, и т.д. Известно, что когда происходит обработка подшипников, размеры шеек распредвала разнятся, из-за неизбежного допуска на обработку, данная погрешность от 0,03-0,05.

Данная технология состоит: обработка предварительная – все шейки вала проходят расточку за один подход, что обеспечивает соосность; завершающая операция – алмазная развертка. Описанная технология была основана на следующем: во время получения окончательных габаритных размеров подшипника, должны быть выдержаны такие характеристики как качество поверхности и зазоры. При такой операции как расточка, данные параметры обеспечиваются точностью установки режущего инструмента, правильностью заточки инструмента, режимами обработками, и т.д. Известно, что когда происходит обработка подшипников, размеры шеек распредвала разнятся, из-за неизбежного допуска на обработку, данная погрешность от 0,03-0,05.

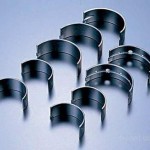

В случаях, когда фактический допуск на размер не соответствует чертежным параметрам, вот тогда и применяется окончательный инструмент – финишный, который обеспечивает точность геометрических параметров, шероховатость. Данный инструмент есть алмазная развертка с пленкой, алмазной крошкой на поверхности.

Обработка предварительная происходит при помощи расточного спецстанка (обычно ГБЦ), или с установкой специальной оснастки. Расточной станок включает в себя станину, не ней прикреплены 2 кронштейна, и при полужидкостном трении, происходит работа установленной в люнетах борштанга, привод которой осуществляется с помощью асинхронного двигателя с помощью ремня. При помощи преобразователя происходит регулировка скорости обработки, а подача задается руками. Данная модель станка устанавливается где угодно, так как работа практически не вызывает шума, очень просто происходит его перенастройка на следующий размер. С помощью прихватов происходит крепление блоков ил ГБЦ. Позиционирование самой борштанги происходит регулирующеми опорами под контролем 4-х индикаторов.