При смазке водой существует ограничение по рабочему давлению до 6 кг/см.кв, а также пределу скорости скольжения до 10 м/с. При работе на воздухе, максимальная температура использования графитных подшипников зависит скорости окисления графита в подшипнике, но ни как не износом. Разрушение графита на поверхности подшипника, при трении скольжением, наступает при достижении критической температуры до 500 гр.Ц., что обусловлено нагрузками и скоростью вращения.

При смазке водой существует ограничение по рабочему давлению до 6 кг/см.кв, а также пределу скорости скольжения до 10 м/с. При работе на воздухе, максимальная температура использования графитных подшипников зависит скорости окисления графита в подшипнике, но ни как не износом. Разрушение графита на поверхности подшипника, при трении скольжением, наступает при достижении критической температуры до 500 гр.Ц., что обусловлено нагрузками и скоростью вращения.

Подшипники из графита так же используются при работе в вакууме, там где в зоне контакта высокие температуры на поверхности. Был выявлен факт улучшения мех. свойств при нагревании в условии вакуума. В последнее время разработаны материалы, с использованием смол, эти углеродные материалы применяются в графитных подшипниках, в которых смазка, в виду разных условий, не допустима.

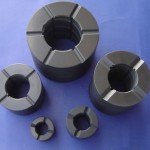

Так же замечен рост использования графитных подшипников в машиностроении. Аналогов, по антифрикционным свойствам, графиту почти нет, в особенности это касается машин и механизмов, где использование смазочных материалов не допустимо, а так же имеются как высокие нагрузки , так и высокие обороты узла.

Немного статистики. Толь в США, производством графитных подшипников и материалов с антифрикционными свойствами на основе графита, занимаются более десятка предприятий. Они выпускают более 70 разновидности деталей, которые являются довольно узкоспециализированными. В производстве, в том числе и в супер современной линии по производству mazda3, применены графитные подшипники, а в узлах гидромашин графитные кольца поршневые. В химической отрасли, нашли применение материалы с высокой химической стойкостью, а также материалы в высокими теплопроводными свойствами, произведенными из графита и его производных. Применение таких материалов нашлось в теплообменниках машин и установок, в частности материал применяемый – графопласт.