Продолжение в Части 2. Перво-наперво были определены причины поломок подшипников, для чего провели ряд исследований и опытов. К этим исследованиям привлекли и изготовителей электродвигателей, и непосредственно самих потребителей данного электрооборудования. За основу были взяты подшипники от оборудования для изготовления пленки из полимеров, для чего провели мониторинг. Причиной послужил тот факт, что для таких машин и были описаны причины выхода из строя подшипников при наличии высоких температур, они-то, причины, почти полностью соответсвовали причинам выхода подшипников из строя на электродвигателях.

Продолжение в Части 2. Перво-наперво были определены причины поломок подшипников, для чего провели ряд исследований и опытов. К этим исследованиям привлекли и изготовителей электродвигателей, и непосредственно самих потребителей данного электрооборудования. За основу были взяты подшипники от оборудования для изготовления пленки из полимеров, для чего провели мониторинг. Причиной послужил тот факт, что для таких машин и были описаны причины выхода из строя подшипников при наличии высоких температур, они-то, причины, почти полностью соответсвовали причинам выхода подшипников из строя на электродвигателях.

Перечислим основные причины поломок:

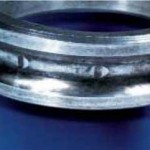

- появление раковин на поверхности и внутри подшипника, на наружном и внутреннем кольцах), а так же ра роликах (шариках);

- утечки смазывающей жидкости, а так же ее разложение и, как при больших температурах происходит, коксование смазочного материала;

- потеря механических свойств уплотнений и сепараторов;

- наличие такой причины как заклинивание.

Из выше перечисленных причин, в ¾ случаев неудовлетворительный смазочный материал являлся причиной выхода из строя подшипников. Очевидным, и самым нетрудным решением, стало использование смазки, которая может работать при высоких температурах – термостойкой смазки, она же использовалась в машинах для изготовления полимеров. Посла обнаружена причина, из-за которой ее использование решено было не применять. Стоимость в пару тысяч $ за кг смазки не приемлемое решение, так как то, что в единичном производстве хорошо, то в серийном производстве плохо. Это как сравнить проект дома деревянного, с проектом монолитной конструкции, внешне, по чертежам, то же самое, а копнуть глубже, выплывают многочисленные нюансы.

В виду этого компания SNR начало проводить тестирование образцов пластичных смазок. Продолжение в Части 4.