Прежде чем приступить к монтажу подшипников, необходимо проконтролировать на соответствие чертежу точности размеров и формы сопряженных с подшипником деталей: цапф валков, подушек прокатных станов, втулок, крышек и т.д. Также необходимо проконтролировать соответствие предписанной чистоте обработки посадочных поверхностей цапфы валка, подушки и боковых сопрягаемых деталей. Все заусенцы, возникшие в процессе обработки, должны быть удалены, а острые края, соответственно, обработаны.

Контроль цилиндрических цапф валков

Для безупречного контроля размеров и формы цапф валков необходимо измерить диаметр посадочных поверхностей под радиальные подшипники в трех сечениях (c-d-e), а диаметр посадочных поверхностей под упорные подшипники – в двух сечениях (a-b). При этом должны быть получены значения четырех диаметров (1-2-3-4) по каждому сечению. Измеренные значения заносятся в протокол измерений.

Контроль конических цапф

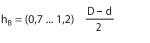

Для контроля конических цапф с конусностью 1:12 или 1:30 рекомендуется использовать прибор FAG MGK9205. Принцип работы прибора MGK 9205: при измерении конических цапф большого диаметра используется линейка, угол между верхней и нижней кромкой которой равен 2α, где α – угол конусности цапфы. Если верхняя кромка линейки параллельна противолежащей образующей конуса, то есть размер M одинаков в двух местах измерения, значит, конусность цапфы находится в допустимых пределах. Также требуется, чтобы конус находился в определенном положении относительно базовой поверхности, например, заплечикам бочки валка. Существуют несколько типоразмеров и исполнений прибора MGK 9205. Допустимым является отклонение диаметра цапфы по квалитету IT6.

Контроль подушек прокатного стана

Диаметр отверстия подушки должен быть измерен в четырех сечениях (a-b-c-d) в четырех положениях (1-2-3-4) для каждого сечения. Также необходимо проконтролировать положение отверстия относительно краев подушки (A1 и A2); при необходимости с закрепленной планкой индикации износа. Как и при контроле цапф, отклонения от требуемого размера должны фиксироваться в протоколе измерений. Необходимо контролировать сопряженные детали; для корректного функционирования узла важны все размеры, из которых результируется осевой натяг. Необходимо проверить сопряженные детали на отсутствие биений. Смазочные отверстия должны быть очищены. Для контроля чистоты через отверстия продувается воздух.

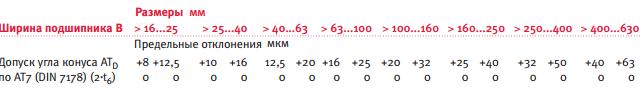

Допуск угла конусности ATD определяется как разность диаметров, измеренных перпендикулярно оси вращения. При использовании прибора FAG для контроля конусности необходимо значения приведенных допусков ATD разделить пополам (допуск наклона образующей конуса). Значение допуска угла конусности ATD для подшипника, номинальная ширина которого лежит между значениями ширин, приведенных в таблице, определяется с помощью интерполяции.

Шероховатость поверхности

Посадочные поверхности для подшипника не должны быть слишком шероховатыми, так как иначе площадь несущей поверхности будет недостаточной. Посадочные поверхности под подшипники должны обладать шероховатостью не большей, чем рекомендованные значения производителем.

Обработка посадочных поверхностей под подшипники

Для всех посадочных поверхностей, на которые монтируется подшипник качения с плавающей посадкой (в подушку) или с жесткой посадкой (на цапфу); достигается снижение посадочной коррозии, если обработать поверхность смазочной пастой с антикоррозионными присадками, например монтажной пастой FAG Arcanol MOUNTING.PASTE. Перед нанесением пасты следует тщательно очистить посадочные поверхности. Паста должна наноситься настолько тонким слоем, что после нанесения поверхность детали становится матовой.

Подготовка подшипника к монтажу

Только после того как все подготовительные работы перед монтажом подушек и валков закончены и имеются в распоряжении сопутствующие принадлежности, разрешается извлечь подшипники из оригинальной заводской упаковки. При этом, как правило, нет необходимости очищать подшипник от консервационной смазки. Она является нейтральной ко всем имеющимся на рынке подшипниковым маслам и консистентным смазкам. Функционирование, грузоподъемность и долговечность подшипника зависят не только от качества его изготовления, но и от правильности монтажа. Поэтому монтаж подшипников допускается производить лишь опытным специалистам. Произвести установку подшипников, а также проинструктировать Ваших механиков по многим вопросам готовы специалисты-монтажники FAG.

Далее приведем указания по монтажу и демонтажу обычных валковых четырехрядных цилиндрических, четырехрядных конических и сферических роликоподшипников.

Монтаж четырехрядных цилиндрических роликоподшипников

Различные исполнения четырехрядных цилиндрических роликоподшипников имеют конструктивные отличия.

- Исполнение I: два наружных кольца, сепараторы с роликами, три упорных кольца, два внутренних кольца.

- Исполнение II: два наружных кольца с жесткими бортами, сепараторы с роликами, два внутренних кольца.

Можно заказать подшипник целиком (например, Z-524678.ZL) или отдельные его части, такие как наружное кольцо с сепаратором с роликами (Z-R524678.ZL) и внутреннее кольцо (Z-L524678.ZL). Каждое внутреннее и наружное кольцо несет обозначение подшипника (например, Z-524678.ZL) и индивидуальный заводской номер, например 5.. . На одно посадочное место разрешается монтировать внутренние кольца только с одинаковым заводским номером; то же самое справедливо и для наружных колец (например, 5.. и 5..A). Вместе с тем внутренние кольца с одинаковым заводским номером могут использоваться совместно с наружными кольцами с сепараторами с роликами, имеющими другой заводской номер. Лабиринтное кольцо или опорное кольцо подшипника нагревается в зависимости от величины натяга на 150–170 °C и устанавливается на цапфу валка. Во время последующего охлаждения кольцу должен быть сообщен осевой натяг, чтобы оно беззазорно прилегало к заплечикам бочки валка. Монтаж внутренних колец Внутренние кольца цилиндрических роликоподшипников с цилиндрическим отверстием, устанавливаемые на цапфу с натягом, перед монтажом необходимо нагреть до 80–100 °C. Обычно нагрев производится в масляной ванне. Этот способ обеспечиваетравномерный нагрев. Перегрева масла в ванне можно избежать, если температура масла регулируется термостатом. После извлечения колец подшипника из масляной ванны необходимо вытереть масло с поверхности отверстия и с торцов подшипника во избежание адгезии. Часто при демонтаже внутренних колец подшипников применяются индукционные съемники, которые также могут быть использованы для нагревания колец. После нагревания небольшие подшипниковые кольца вручную монтируются на цапфу. При монтаже больших по размеру подшипников рекомендуется использовать специальное приспособление. Кольцо удерживается клещами таким образом, чтобы его ось находилась в горизонтальном положении. Это положение не всегда достижимо, если кольцо подвешено на стропе. После охлаждения кольца подшипника должны плотно прилегать к лабиринтному кольцу. Между двумя расположенными рядом кольцами также не должно оставаться зазора. Поэтому во время охлаждения кольцам подшипника необходимо обеспечить постоянный осевой натяг. Во время монтажа меньших по размеру внутренних колец подшипников плотное прилегание достигается посредством ударов через монтажную втулку в торец кольца во время охлаждения.

Монтаж наружных колец

Наружные кольца цилиндрического роликоподшипника устанавливаются в подушку с зазором. Наружные кольца меньшего диаметра можно монтировать в подушки вручную. Как правило, наружные кольца или сепараторы крупногабаритных подшипников выполняются с резьбовыми отверстиями для рым-болтов. Этим упрощается монтаж подшипника в подушку. При монтаже очень больших подшипников с горизонтальной осью кольца могут быть подвешены на рычаг, закрепленный в канате, и таким образом смонтированы в отверстие подушки. На торцевой стороне наружных колец цифрами I, II, III и IV обозначены четыре зоны. При первичном монтаже наружные кольца устанавливаются таким образом, чтобы нагрузка действовала на зону I. Нагрузочные зоны всех подшипников должны быть ориентированы в одном направлении. По достижении 1000–1200 часов наработки рекомендуется тщательная проверка подшипника и изменение нагрузочных зон подшипника. Для этого при первой перемене нагрузочной зоны повернуть подшипник на 180° в зону III и при последующих переменах нагрузочных зон в зону II или IV.

Монтаж упорных подшипников

Радиально-упорные и радиальные шарикоподшипники, установленные для восприятия осевых сил, не должны нести радиальных нагрузок. Поэтому диаметр отверстия подушки обычно выполняется на 0,6–1,5 мм большим, чем наружный диаметр подшипника. При этом все же возникает опасность провисания наружного кольца; в таком случае осевая нагрузка ложится лишь на верхние шарики. Чтобы предотвратить такую ситуацию, механик, производящий монтаж, приводит валки с подушками и смонтированными в них радиальными подшипниками в рабочее положение. Осевые линии внутренних колец радиальных подшипников смещаются в радиальном направлении на небольшую величину, соответствующую половине радиального зазора подшипника, к осевой линии наружных колец. В таком положении монтируются упорные подшипники. Для того чтобы наружное кольцо имело возможность самоустанавливаться в радиальном направлении под действием осевой нагрузки, болты крышки закручиваются небольшим усилием и фиксируются в этом положении. Упорные сферические роликоподшипники, нагружаемые силой предварительного натяга в осевом направлении, создаваемой пружинами, применяются, как правило, на рабочих валках. Необходимо обеспечить достаточный радиальный и осевой зазор между наружным кольцом подшипника и корпусом. В двухрядных конических роликоподшипниках с большим углом контакта наружные кольца фиксируются в осевом направлении при помощи пружин.

Монтаж подушки с предварительно смонтированным подшипником на цапфу

После того как на цапфе с натягом установлены лабиринтное кольцо и внутренние кольца подшипника, на цапфу можно установить подушку с подшипником. Если для внутренних колец предусмотрена посадка с натягом, отверстие перед монтажом необходимо смазать консистентной смазкой или маслом. Обычно подушки в комплекте с наружными кольцами и упорными подшипниками транспортируют к цапфе с помощью крана, затем выравнивают относительно цапфы как можно точнее, чтобы затем надеть ее на цапфу без приложения силы. Не допускается образование на роликах и внутренних кольцах следов-полосок вследствие неаккуратного монтажа. Внутренние кольца или втулки, на которые смонтированы упорные подшипники, крепко затягиваются с помощью гайки, чтобы во время работы избежать проворачивания и возникновения износа. Гайка фиксируется от самопроизвольного отворачивания.

Демонтаж подшипниковой опоры

Если сопряженные детали, фиксирующие упорный подшипник на валке, сняты, то подушки с подшипниками можно демонтировать с цапф как цельный узел. При замене валков подушки могут быть сразу смонтированы на новые валки, на которые предварительно были установлены внутренние кольца. При проверке состояния валковых подшипников отдельные детали подшипника демонтируются в обратном монтажу порядке с помощью тех же инструментов. Для демонтажа внутренних колец подшипника, установленных на цапфе с натягом, требуются специальные приспособления. Для этой задачи положительно зарекомендовали себя индукционные съемники FAG. В некоторых случаях внутренние кольца демонтируются при помощи гидравлических съемников. Но в процессе съема могут возникнуть трудности (прежде всего в случае с крупногабаритными подшипниками), связанные с повреждением посадочных мест вследствие холодной сварки или посадочной коррозии. В исключительных случаях внутренние кольца можно нагреть с помощью кольцевой горелки.

Посадка внутренних колец с зазором

В станах профильной или тонколистовой прокатки с частой переналадкой программы прокатки внутренние кольца подшипника иногда устанавливаются на цапфы с посадкой с зазором. Лабиринтное кольцо со стороны бочки валка имеет также посадку с зазором. Благодаря конструкции лабиринтной крышки возможно, что при демонтаже вместе с кольцами подшипника демонтируется и лабиринтное кольцо, центрирующее внутренние кольца в осевом направлении. Таким образом, подшипниковый узел сохраняет цельную конструкцию.

Монтаж четырехрядных конических роликоподшипников

Четырехрядные конические роликоподшипники имеют следующую маркировку: краткое обозначение подшипника, фирменный знак FAG, заводской номер и буквенное обозначение для корректного взаимного расположения частей подшипника. Дистанционные кольца подшипника B, C и D имеют согласованные допуски, чтобы при правильной установке устанавливался требуемый радиальный зазор. Ширина колец и величина осевого зазора указываются на проставочных кольцах. Как и у четырехрядных цилиндрических роликоподшипников, окружность наружного кольца разделена на нагрузочные зоны, обозначенные I, II, III и IV.

Похожие статьи